疲劳分析是设计和优化需要高耐用性和可靠性的产品的关键步骤。疲劳失效分析有助于识别故障点,防止产品故障、召回甚至灾难性事件。通过仿真预期的零件载荷,工程师可以优化其设计的抗疲劳性、可靠性和性能。

什么是疲劳?

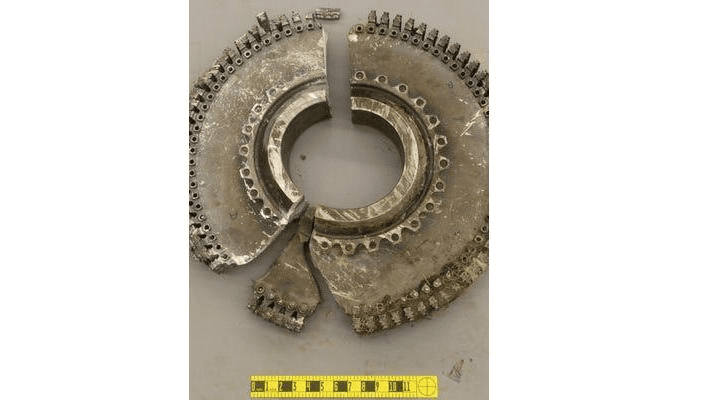

疲劳是材料中在承受循环载荷时发生的失效机制。在疲劳失效中,即使施加的应力低于屈服应力或单次施加载荷损坏材料所需的应力,在重复载荷下也会在材料中形成裂纹。

疲劳分析需要注意什么:

构件的疲劳是个复杂的过程,受多种因素的影响,要精确地预估构件的疲劳寿命,需要选择合适的模型,这就需要宏观力学方面的研究,包括疲劳裂纹发送、发展直至破坏的机理,还需要微观力学方面的研究包括位错理论等。此外,还涉及到金属材料科学、材料力学、振动力学、疲劳理论、断裂力学和计算方法多门学科。只有更深刻地认识了疲劳破坏的机理,将宏观和微观研究结合起来,才能更精确地预测寿命。

疲劳的类型

疲劳主要有两种类型:

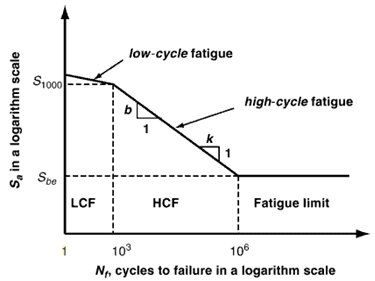

- 低周疲劳 – 当材料由于应力幅度略小于材料的屈服应力而开裂和失效,并且循环次数相当低(少于 10,000 次循环)时

- 高周疲劳 – 当材料因应力振幅远小于材料的屈服应力而开裂和失效,并且循环次数相当高(大于 10,000 次循环)时

疲劳失效的三个阶段

疲劳失效是由于载荷的循环性质而发生的渐进过程。这会导致材料中的微观缺陷逐渐长成宏观裂缝。从那里开始,疲劳遵循三个连续的阶段,最终导致骨折:

- 裂纹萌生(裂纹形成): 由于嵌入的颗粒、结构不连续性、高温甚至焊接缺陷,在材料表面应力集中点的动态载荷下会产生裂纹。裂纹萌生面积极小,原点周围不超过5粒。随着裂纹的形成,应力集中度显著增加,导致裂纹在反复加载下向材料中更深地传播。

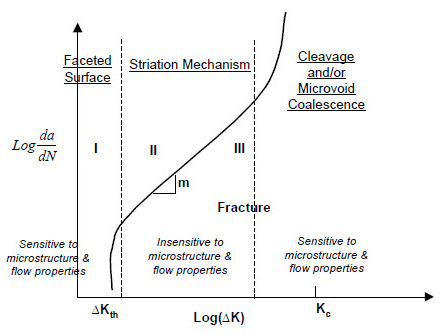

- 裂纹扩展: 裂纹开始在材料中扩展并蔓延。根据应力强度因子(K)的测量,裂纹扩展可分为三个子阶段,该因子用于确定裂纹缺口处的应力:

- 小 K 值: 裂纹的扩展很难预测,因为它取决于材料的微观结构。在这里,裂缝可能根本不会增长。

- K 值增加:传播速率更多地依赖于材料而不是微观结构。这是大多数裂纹扩展发生的时候。

- 高 K 值:传播速度迅速加快,直到材料无法保持在一起,并发生断裂。

- 快速骨折:在这个阶段,材料在循环载荷下完全失效并急剧断裂。

疲劳分析方法

疲劳分析涉及几种方法,最突出的是:

- 应力寿命法

- 应变寿命法

- 线弹性断裂力学(LEFM)方法

应力-寿命法

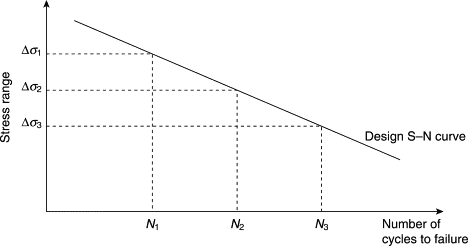

应力寿命方法涉及根据失效周期数绘制施加的应力水平。当预期应力不超过材料的弹性极限(屈服点)时,应力-寿命法用于高周疲劳。

因此,应力寿命法可以通过线性材料模型有限元分析仿真来支持,以预测预期应力。

应变-寿命法

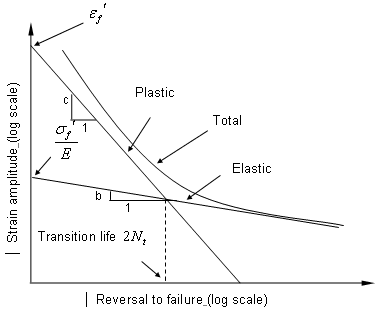

应变-寿命法绘制应变幅度与失效周期数的关系图。当某些应力超过材料的弹性极限(屈服点)时,它用于低周疲劳。

因此,应变-寿命方法需要非线性弹塑性材料模型有限元分析仿真来预测预期应力。

线弹性断裂力学(LEFM)方法

使用LEFM方法预测疲劳裂纹扩展长度。它精确计算脆性材料的断裂应力,其中裂纹缺口处的应力场是弹性的。但是,它没有考虑凹口处延展性材料中发生的塑性流动。它需要进一步修改以解释塑性区断裂。这被称为欧文的断裂理论,改编自格里菲斯准则,据说是弹塑性断裂力学的基础。

目前主流的疲劳分析软件:

目前市场上主流的仿真分析软件较多,可以实现疲劳分析的软件也较多,如SIMULIA的FE-Safe、ANSYS nCode DesignLife、MSC Fatigue、MSC Nastran及HyperLife、Simulation等,其中FE-Safe、ANSYS nCode DesignLife两款软件应用较为广泛。Fe-safe采用世界上最先进的疲劳分析技术,是一款拥有丰富疲劳损伤算法、拥有更全面的材料库,并且操作简便的耐久性疲劳分析软件。由于Fe-safe疲劳算法基于海量的工程实践,另外,客户的反馈也表明,Fe-safe可以给出准确的疲劳点和疲劳寿命预测。MSC Fatigue是一款功能较为全面的疲劳设计软件,在分析领域也广泛应用

疲劳分析中的平均应力校正

平均应力校正是影响疲劳分析的另一个因素。它考虑了可变载荷条件对材料疲劳的影响。平均应力校正因子用于调整驱动力或 S-N 曲线,该曲线将应力幅度与失效周期数相关联。

平均应力校正因子的准确性会显著影响设计的疲劳寿命预测,因此使用可靠、准确的仿真和疲劳分析软件非常重要。在许多情况下,用于设计的S-N曲线假设疲劳寿命的最坏情况,无需使用平均应力校正因子。

疲劳测试

疲劳测试是疲劳分析的重要组成部分。它涉及对材料或结构进行循环载荷并测量由此产生的疲劳损伤。了解材料和结构疲劳特性和行为对于剩余寿命评估和断裂力学分析至关重要。

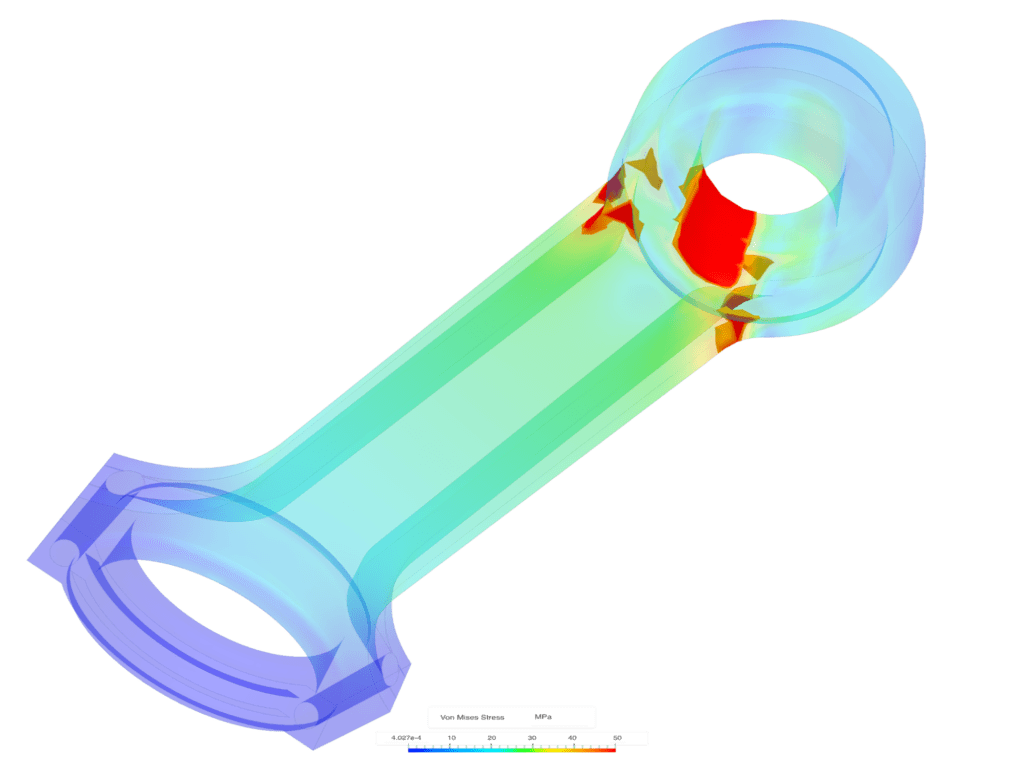

为了使用这些方法中的任何一种准确预测组件的疲劳寿命,首先需要预测预期的最小应力、平均应力、最大应力、应力幅度、应力范围和相关性。这就是仿真,特别是FEA结构仿真可以提供帮助的地方。

通过模拟具有正确材料属性的组件的预期载荷,可以假设疲劳分析的应力应该是多少。您可以将冯米塞斯等效应力或主应力作为疲劳分析的输入。

速石的疲劳分析

速石CAE仿真平台的主要优势之一是能够快速轻松地仿真您的设计,同时准确捕获设计细节。

这使您能够模拟真实的加载和边界条件,并准确预测产品在负载下的行为。借助 速石CAE云平台,您可以轻松迭代和优化产品设计,以提高其耐用性、可靠性和整体性能,而无需专业硬件或昂贵的软件。

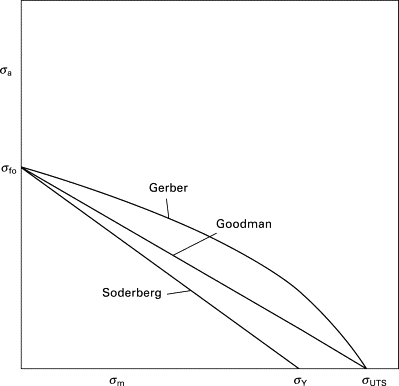

根据仿真获得的平均应力值,可以使用诸如Gerber,Goodman和Soderberg之类的关系,这些关系将平均应力幅度与疲劳寿命相关联,也称为恒定寿命图。下图提供了恒定寿命图的示例。

总之,疲劳分析和仿真是产品设计和工程中的关键步骤,可以帮助您了解和预测由循环载荷引起的材料和结构失效。通过使用应力-寿命和应变-寿命等方法,并考虑平均应力校正、耐久性极限、疲劳裂纹扩展和概率疲劳分析等因素,您可以确保产品的耐用性和可靠性。立即联系速石科技,详细了解它如何帮助您优化产品设计。

END -

我们有个CAE仿真研发云平台

集成多种CAE/CFD应用,大量任务多节点并行

应对短时间爆发性需求,连网即用

跑任务快,原来几个月甚至几年,现在只需几小时

5分钟快速上手,拖拉点选可视化界面,无需代码

支持高级用户直接在云端创建集群

扫码免费试用,送200元体验金,入股不亏~

更多电子书

欢迎扫码关注小F(ID:imfastone)获取

你也许想了解具体的落地场景:

王者带飞LeDock!开箱即用&一键定位分子库+全流程自动化,3.5小时完成20万分子对接

这样跑COMSOL,是不是就可以发Nature了

Auto-Scale这支仙女棒如何大幅提升Virtuoso仿真效率?

1分钟告诉你用MOE模拟200000个分子要花多少钱

LS-DYNA求解效率深度测评 │ 六种规模,本地VS云端5种不同硬件配置

揭秘20000个VCS任务背后的“搬桌子”系列故事

155个GPU!多云场景下的Amber自由能计算

怎么把需要45天的突发性Fluent仿真计算缩短到4天之内?

5000核大规模OPC上云,效率提升53倍

提速2920倍!用AutoDock Vina对接2800万个分子

从4天到1.75小时,如何让Bladed仿真效率提升55倍?

从30天到17小时,如何让HSPICE仿真效率提升42倍?

关于为应用定义的云平台:

研发/IT工程师双视角测评8大仿真平台,结果

八大类主流工业仿真平台【心累指数】终极评测(上)

2023仿真宇宙漫游指南——工业仿真从业者必读

当仿真外包成为过气网红后…

和28家业界大佬排排坐是一种怎样的体验?

这一届科研计算人赶DDL红宝书:学生篇

杨洋组织的“太空营救”中, 那2小时到底发生了什么?

一次搞懂速石科技三大产品:FCC、FCC-E、FCP

Ansys最新CAE调研报告找到阻碍仿真效率提升的“元凶”

国内超算发展近40年,终于遇到了一个像样的对手

帮助CXO解惑上云成本的迷思,看这篇就够了

花费4小时5500美元,速石科技跻身全球超算TOP500